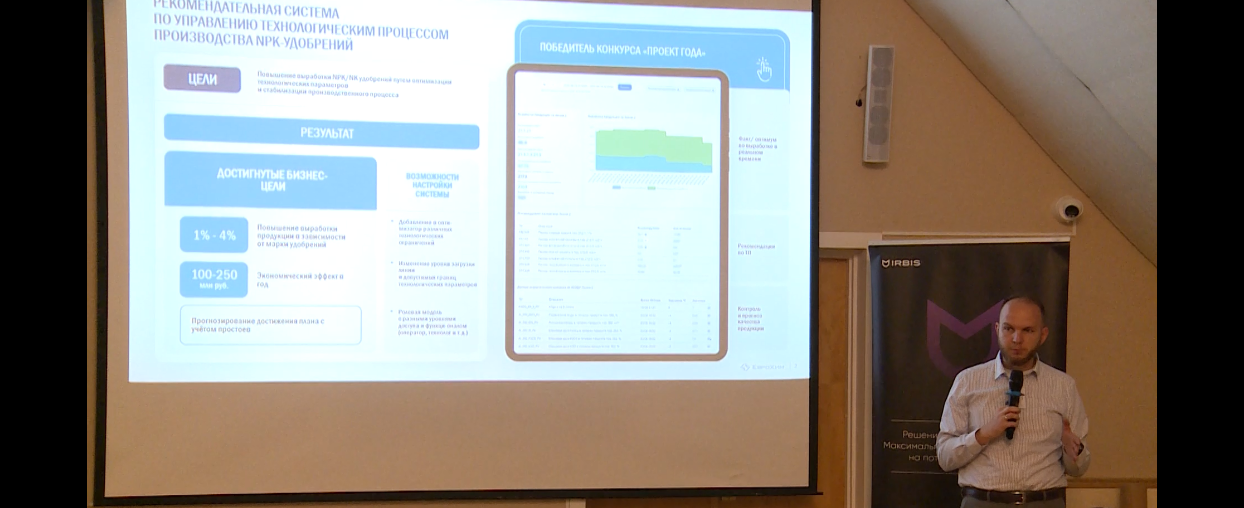

Оптимизация производства удобрений с использованием данных

Егор Скалецкий, руководитель проектов компании ЕвроХим, представляет опыт трансформации проектного подхода в продуктовый на примере цифровизации Невинномысского завода калийных удобрений в Ставропольском крае. Проект не только принес существенный экономический эффект в виде роста производства и дополнительной прибыли, но и привел к неожиданному открытию: производство сверхкачественной продукции может быть экономически оправданным, что потребовало пересмотра стандартных подходов к оптимизации производства.

Техническая сторона проекта:

В основе решения лежит система "Советчик" с двумя ролевыми моделями - для начальника цеха и операторов. Система использует ML-модель для виртуальных анализаторов, работающих в режиме реального времени и прогнозирующих содержание питательных веществ в готовом продукте. Для операторов разработан упрощенный интерфейс с автоматическим расчетом корректировок параметров производства и пошаговыми рекомендациями. Для руководителей реализован расширенный функционал с возможностью анализа исторических данных, сравнения результатов работы смен и оперативного управления производственными процессами.

Причины, цели, полученные результаты

По общепринятой практике, в промышленных компаниях IT-решения внедряются по проектному подходу, тогда как в отдельных секторах, например, В2С, практикуется продуктовый подход к разработке.

Совместить их довольно сложно. Но наш опыт наглядно демонстрирует, что последовательный переход к продуктовому подходу после успешного решения задачи по внедрению АСУ в рамках проектного подхода полностью оправдан и приносит дополнительный бизнес-эффект.

Точка старта. В нашем случае заказчик был полностью удовлетворен результатами первого этапа – внедрения на предприятии системы цифрового «Советчика» для оптимизации производства сложных минеральных удобрений. За счет корректировки режима подачи входных параметров предприятие получило значительный экономический эффект. Рост производства по отдельным маркам продукции составил от 1 до 4 % и принес бизнесу около 200 млн рублей дополнительной прибыли за год.

А наша компания в прошлом году была удостоена за эту работу премии Global CIO в номинации «Проект года».

Однако опыт показывает, что обратная связь после передачи проекта заказчику в период обкатки и пользования редко конвертируется в адаптацию уже принятых и внедренных решений под вновь возникающие запросы бизнеса, так как, реализовав один проект, разработчик переходит к выполнению очередного заказа.

В данном случае мы видели нераскрытый потенциал и решили на втором этапе развивать и совершенствовать уже внедренную в производство систему. Но теперь уже на основе проектного подхода, чтобы попытаться дополнительно увеличить прибыль предприятия и сделать продукт максимально клиентоориентированным с учетом полученной обратной связи.

База. К моменту начала второго этапа работ мы имели:

- кредит доверия от бизнеса;

- хорошее понимание производственных процессов;

- выстроенные отношения с цехом.

Это позволяло рассчитывать на эффективное сотрудничество и быстрое достижение необходимых обеим сторонам результатов.

Цели. Второй этап потребовал от нас полного погружения в специфику производственного процесса и потребности персонала. Предстояло решать проблемы и задачи уже не всего предприятия в целом, а непосредственных пользователей АСУ. То есть перейти от глобальных к более локальным задачам сразу по нескольким направлениям:

- развитие и адаптация под потребности персонала ролевых моделей;

- разработка и внедрение в систему виртуальных анализаторов;

- трекинг следования рекомендациям АСУ.

Кроме того, уже в процессе работ возникла необходимость проанализировать практический опыт сотрудников предприятия и сравнить экономический эффект, достигаемый за счет:

- увеличения объемной производительности;

- корректировки себестоимости продукции;

- перехода от качества к сверхкачеству.

Теперь подробней о том, как именно мы усовершенствовали цифровую систему «Советчик» по каждому из направлений.

Ролевые модели

Оценивая практику применения внедренной нами АСУ, мы столкнулись с нежеланием персонала пользоваться внедренной системой и невозможностью проконтролировать и повлиять на ее применение.

Ролевых моделей было две.

Начальник цеха.По производственному функционалу ему важно:

- владеть информацией о производственном процессе в режиме реального времени;

- иметь возможность управляющего воздействия;

- иметь доступ к данным о работе цеха в предыдущие периоды для анализа и принятия управленческих решений.

Поэтому на втором этапе разработки мы сохранили для него нативно понятный интерфейс, но вывели на экран значительно больше параметров, оставили график производительности, возможность просмотра истории.