Почему типовое планирование производства в 1С:ERP не всегда взлетает?

Екатерина Царевская

Екатерина Царевская

Функциональный архитектор проектов внедрения 1С:ERP компании «Первый Бит», офис Павелецкая

Разработчики 1С активно развивают функционал планирования в конфигурации 1С:ERP, и за последние годы она стала мощным инструментом не только для учета хозяйственных операций, но и для планирования. Есть очень много материалов о том, как при помощи планирования производства в 1С:ERP удается повысить наглядность и предсказуемость процессов. Однако всё равно при внедрении этого функционала на предприятии многие компании сталкиваются со сложностями.

Если вы на пороге принятия решения о переходе на 1С:ERP или уже пользуетесь продуктом и хотите внедрить новый блок планирования – эта статья для вас.

В ней мы рассмотрим, как устроена подсистема планирования производства в 1С:ERP, какие задачи она решает, в каких случаях функционала «из коробки» может оказаться недостаточно и что в этом случае можно сделать.

Решаемые задачи

Начнем с того, какие задачи ставят перед собой наши заказчики, когда решают обратиться к внедрению блока планирования производства в 1С:ERP. Это могут быть следующие причины в разных комбинациях:

-

Нужно запланировать закупку сырья и материалов, заключить долгосрочные контракты с поставщиками для оптимизации цены. Для этого нужно знать свой план производства на год-полтора вперед в разрезе конкретных наименований продукции.

-

Нужно сбалансировать усилия смежных подразделений. Если основное производство планирует увеличивать объемы – вспомогательные цеха, складские площади, то кадровая служба и прочие подразделения должны быть готовы к нагрузке.

-

Нужно сообщить финансовой службе, какие суммы затрат планировать в бюджет.

-

Нужно приоритезировать заказы, брать в работу не больше, чем физически можно успеть, обещать клиентам выполнимые сроки и выдерживать их.

-

Нужно обеспечить бесперебойную работу и свести к минимуму время простоев. Остановка по причине опоздавшей поставки сырья или некомплекта бригады ведет к претензиям клиентов и недополучению выгоды.

Все эти задачи можно так или иначе решить при помощи 1С.

Функционал планирования производства представлен в 1С:ERP двумя блоками – долгосрочный план и краткосрочный график.

Эти блоки могут использоваться как вместе, так и по отдельности.

Сначала разберем долгосрочный план, а затем краткосрочный.

Первая часть

Долгосрочное объемно-календарное планирование

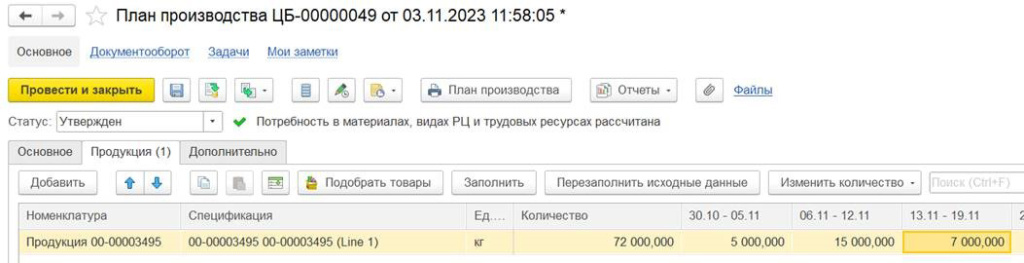

Представлено документом План производства.

Документ “План производства” 1С:ERP

В нем можно указать, какую продукцию планируется производить в разбивке по периодам.

Плюсы:

-

Можно настроить расчет плана производства на основании плана продаж или истории продаж, таким образом сбалансировать производство и сбыт.

-

Есть гибкая настройка формул, которая позволяет при расчете плана производства учесть сезонные колебания, текущие остатки и другие факторы.

-

Потребность в полуфабрикатах, сырье, трудовых ресурсах считается автоматически без дополнительных манипуляций.

-

Поддерживается несколько параллельных сценариев планирования.

-

Можно автоматически передать данные в подсистему бюджетирования.

-

Есть отчеты по балансировке планов.

Для ряда компаний этого может быть достаточно. Однако есть некоторые архитектурные особенности, которые подойдут не всем, например:

-

Нет планирования по товарным группам, нужно указать конкретный артикул продукции. Даже если отличия между изделиями минимальны (например, левая деталь и правая), придется планировать конкретное количество на каждый артикул. Иногда эту сложность удается обойти при помощи грамотной настройки нормативно-справочной информации, но далеко не всегда.

-

Невидимый и неуправляемый расчет. Мы заранее настраиваем формулы, затем жмем кнопку “Заполнить” и видим результат, но не видим никаких исходных данных, из которых результат сложен. Часто наши заказчики хотят видеть на одном экране, из каких цифр сложился результат, и влиять на расчет. Например, вручную сглаживать выбросы продаж, увеличивать запас ко дням выставок продукции и пр.

-

План статичен и перезаполняется только по кнопке. Нет возможности автоматически принимать во внимание текущую ситуацию с товарными остатками, заказами и т.п.

-

Не учитываются аналоги номенклатуры.

Не всегда перечисленные особенности являются проблемой, скорее, это негибкие места. Но 1С – это не только программные продукты со своей методологией, а еще и мощная среда разработки.

Мы можем изменить типовой функционал – как немного, так и существенно, и иногда и разработать целый модуль с нуля.

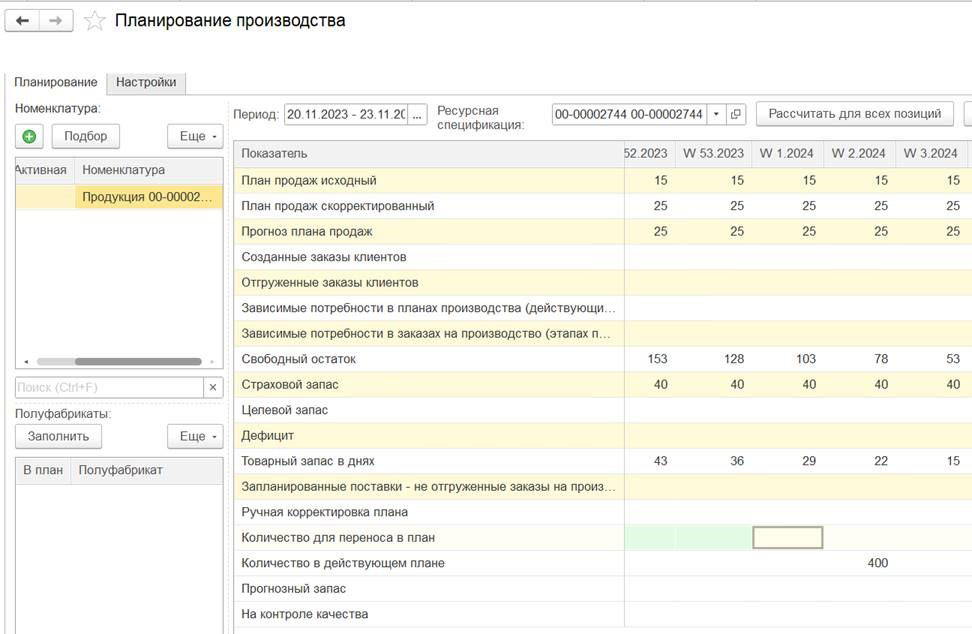

Например, для одного из наших заказчиков мы разработали Автоматизированное рабочее место планирования производства, которое позволяет увидеть и скорректировать исходные данные для плана производства, в итоге получаются осознанные управляемые цифры, на которые могут опираться другие службы в своей работе.

Автоматизированное рабочее место планирования производства в 1С:ERP

Вторая часть

Оперативное планирование – График производства

В первой части статьи мы поговорили о долгосрочных планах, которые, как правило, задаются на месяцы вперед. В 1С есть также инструмент для краткосрочного оперативного планирования – Очередь заказов и График производства. Здесь горизонт планирования может быть от недели до 2-3 месяцев.

График производства заказа в 1С:ERP

График производства в 1С строится автоматически и учитывает следующие вводные:

-

Длительность производства: основное время, подготовительно-заключительное, время переналадки (включая полуфабрикаты).

-

Дата потребности: когда продукция должна быть готова.

-

Место заказа в очереди: приоритет.

-

Даты доступности всего сырья.

-

Доступное и занятое время производственного оборудования.

Кроме автоматического планирования есть возможность вручную поставить определенные заказы на определенные даты, а затем перепланировать другие заказы вокруг ручных.

На основании расчета 1С фиксирует, в какие даты должна быть произведена каждая партия и когда мы получим готовую продукцию. Это позволяет всем службам построить совместную работу без использования google-таблиц, а значит, вести все данные в одной защищенной системе и снизить влияние человеческого фактора:

-

Склад понимает, когда подавать то или иное сырье.

-

Диспетчер производства понимает, в какой очередности выдавать задания на участках.

-

В случае задержки диспетчер может оперативно и своевременно поменять задания местами, чтобы избежать простоя.

-

Отдел продаж видит, на какое время можно планировать поставку клиенту.

Основные сложности, с которыми сталкиваются наши заказчики при внедрении графика производства в 1С:

-

Нужно внести очень много нормативно-справочной информации (НСИ). Особенно для технологически сложного производства. В нашей практике бывали случаи, когда этап ввода НСИ занимал больше года. Если НСИ существуют в машиночитаемом виде, то лучше потратить часть бюджета на разработку инструментов ее загрузки.

-

Требуется высочайшее качество нормирования. Если время обработки детали прописано 10 минут – значит, оно должно быть 10 минут. Если сотрудник тратит еще 2 минуты на зачистку детали, а этого нет в нормативе, придется прописать, иначе из-за накопления опоздания весь график будет терять актуальность в день создания.

-

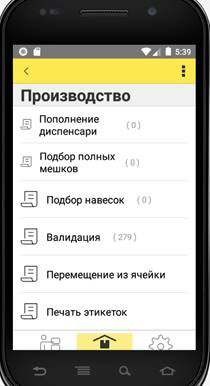

Высокие требования к оперативности ввода информации. Придется поставить компьютеры в цехах, чтобы пользователи могли вносить отметки о выполнении задач сразу же. Если отложить ввод информации хотя бы до конца дня – автоматизация потеряет часть своей ценности, т.к. данные будут неоперативные, а в течение дня пользователи так и продолжат общаться по телефону, в почте и ходить друг к другу «ногами» для решения вопросов. Для облегчения этой задачи для рабочих производства компьютеры можно заменить на мобильные терминалы сбора данных и разработать к ним максимально простой интерфейс.

Пример отображения информации на ТСД

Описанные выше сложности относятся скорее не к самой 1С:ERP, а к автоматизации планирования в целом. С ними так или иначе сталкивается любая компания на любых конфигурациях. Автоматизация производства как раз помогает вскрыть эти факторы, сделать их более очевидными и в итоге устранить, повысив реалистичность и точность планирования. Важно отметить, что от руководства компании требуется готовность вникать в причины сдвига плана и быстро принимать решения по каждой ситуации.

Что касается 1С:ERP как инструмента построения графика производства, то можно отметить следующие особенности, которые могут затруднить внедрение:

-

Негибкий интерфейс планирования. Если сравнить типовой интерфейс планирования, например, с планом в файле Excel, то Excel для рядового пользователя намного удобнее. Удобство может показаться не таким важным фактором при внедрении, но если инструмент окажется неудобным, мы столкнемся с сильным сопротивлением пользователей. Поэтому многие компании тратят дополнительные ресурсы на повышение удобства работы с графиком производства.

-

Негибкое нормирование времени. Например, нельзя задать переналадку в зависимости от того, с какого изделия на какое происходит переход. В рамках одного из проектов мы разрабатываем функционал, который автоматически расставляет заказы в очереди так, чтобы минимизировать время переналадок и при этом успевать к дате потребности.

Итак, мы рассмотрели долгосрочный План производства, а также оперативный График производства. Возникает вопрос, как эти две системы взаимодействуют между собой?

Здесь кроется еще одна сложность, которая может затруднить использование типовой системы: Заказы на производство можно создавать ЛИБО по плану, ЛИБО по текущим потребностям. В типовом функционале эти методики крайне неудобно использовать вместе. В результате зачастую приходится анализировать отдельно план и отдельно текущие остатки и потребности, высчитывая в полуручном режиме, на какое количество необходимо разместить Заказ на производство.

Заключение

Можно сделать вывод о том, что планирование производства в 1С:ERP – мощный и широко применяемый инструмент. В состоянии «из коробки» он не всем подходит, но за счет грамотной настройки, а также возможностей платформы 1С по доработке часто удается адаптировать типовой функционал и добиться поставленных целей. Как разобраться, подойдет ли 1С:ERP для планирования производства именно вам?

Один из вариантов – спросить опытного подрядчика, который выполнял подобные проекты множество раз. Чего можно ожидать от подрядчика в ходе предпроектных переговоров:

-

Обратит внимание заказчика, какие особенности системы могут стать проблемой конкретно для его компании.

-

Расскажет о своем опыте, как решались подобные проблемы в других компаниях, может предложить изменения процессов.

-

Покажет свои наработки функционала, выполненные для компаний с похожими процессами.

-

Поможет оценить риски и выгоды автоматизации.

Желаем вам успешного внедрения!